脫硫石膏生產高強度α半水石膏資源化技術

脫硫石膏生產高強度α半水石膏資源化技術

王立明

(寧夏石膏工業設計研究院 銀川 750001)

1 脫硫石膏利用現狀

隨著近年來我國鈣基濕法脫硫在大型燃煤項目中的不斷實施,由此而產生的脫硫副產硫石膏數量急劇增加,據不完全統計,截止2010年,我國年產生脫硫石膏約2000萬噸左右;一般,鈣基濕法脫硫得到的脫硫石膏以其二水硫酸鈣含量高(可達到90%~95%),成分穩定,雜質多為無機礦物成分,影響石膏煅燒后水化硬化的雜質含量低而被廣泛的作為一種優質的石膏產制品生產原料。

這種鈣基濕法產生的副產物——脫硫石膏被認為是*好也*易利用的副產石膏原料之用情況并不盡如人意,其資源化利用率仍然較低,作為優質資源應用更少,大量的仍然被作為低檔次原料應用,尤其北方電廠密集的地區和天然石膏資源豐富的地區,仍然大量堆積,究其原因,利用的方式和原因主要如下:

(1)作為廢棄物,鋪路填坑

該種方式原因一般為:天然石膏資源豐富,石膏產制品市場低迷,不具有深加工利用的條效益;所產生脫硫石膏品質差,不具有應用價值,主要是脫硫設備的運行或采用脫硫劑達不到要求。

(2)改良鹽堿地

當地具有鹽堿地,具有就近利用的條件;當地石膏產制品市場效益差,市場小。

(3)作為水泥緩凝劑使用

周邊水泥企業多,需求量大,石膏資源相對較少,水泥緩凝劑價格較高;該用途是目前脫硫石膏應用中較主要的一種方式,以石膏資源缺乏的地區更為廣泛。

(4)生產建筑石膏粉

作為原料煅燒建筑石膏粉或生產石膏制品如紙面石膏板、石膏砌塊、石膏條板等。該種利前發展迅速,在國內各地均有利用,但其產品主要用于石膏板和墻體材料等方面。

即使脫硫石膏有以上各類用途,且部分用途推廣迅速,但在脫硫石膏的應用中,仍然有大量堆積或無法利用,究其原因,脫硫石膏原料自身是其主要影響因素之一。

在國內由于近年脫硫石膏大量產生,與之相適應的規范、標準等不能及時配套,脫硫設備來源不同、脫硫劑的要求不一,因此產生的脫硫石膏質量參差不齊,導致脫硫石膏后續用戶和產品問題不斷,產品質量穩定性差。

部分電廠的脫硫裝置的脫硫效果根本達不到相關要求,部分電廠采用低價的低質量的脫劑,生產出的脫硫石膏品質很低,只能達到鋪路填坑的要求,電廠自身將其作為廢棄物生產,得到的只能按照廢棄物處理,不具有應用價值;脫硫過程管理不嚴格,對脫硫劑變換頻繁、質量要求不嚴格,導致得到的脫硫石膏質量成分波動大,尤其是所含的部分影響應用的成分如可溶性納、鎂鹽等,導致后續的產品泛霜而影響制品的應用,給后續用戶帶來麻煩和損失,逐步會影響用戶對該原料的認可程度。

以上問題如果不能得到脫硫生產方的認同,脫硫石膏*終會走向廢棄物的行列而降低利用價值;因此要解決脫硫石膏的資源化利用、提高脫硫石膏的資源價值,必需從源頭抓起,必需把脫硫作為一個主要的生產過程進行控制,生產出合格的、可用的、有價值的脫硫石膏產品。

2 高強度α半水石膏對生產原料的要求

我國是一個天然石膏資源非常豐富的國家,但優質石膏量很少,約為石膏總量的6%(二水硫酸鈣含量大于95%),含量在90%~5%的天然石膏儲量也很少,如果不通過嚴格的選礦處理,很少能夠直接得到純度在90%以上的礦石;在國內的湖北應城、荊門有儲量較大的優質的纖維石膏礦,其礦層呈層狀分布,在二層60~l00mm厚的泥膏層中間夾15—25mm厚的一層纖維石膏,埋藏在地下200—300米,其開采成本及選礦等成本都很高;其它如北方的內蒙、青海、寧夏都有部分優質石膏,雖然埋藏淺,開采難度小,但選礦仍然成本很高,而且距離優質石膏產品的應用地域距離很遠,運輸成本高昂;而模具行業、鑄造行業、特種板材等對高性能石膏產品的大量需求,致使高質量、優質的石膏資源有著很大的缺口,不能滿足市場的需求量。

按照規范的鈣基濕法脫硫工藝進行脫硫后得到的副產物一脫硫石膏,其二水硫酸鈣含量均在90%甚至95%以上,是一種品質很高的石膏生產原料,而且原料成本低廉;根據北京建材研究總院編制的我國煙氣脫硫石膏標準等資料,歐洲標準中脫硫石膏二水硫酸鈣含量大于95%,而我國電廠也有很多在90%—5%,如國內電廠按照標準生產含量在95%和90%的脫硫石膏,而且電廠能夠重視脫硫石膏的生產并照顧后續應用,將脫硫作為電廠的一個生產環節對待,將脫硫石膏作為一種產品對待,而不僅僅是完成環保的相應程序,那么,產生的產品脫硫石膏就具有了真正的價值,就會給脫硫石膏給出更多的應用途徑;就可以根據原料的不同品質,通過合適的技術、工藝,生產不同性能的石膏產品,對高品質原料,利用其高純度的特性,取代部分天然石膏原料,即可緩解優質高品位天然石膏的供應不足,又可將脫硫石膏價值*大化,推動脫硫石膏的利用和石膏產業的發展。

3 脫硫石膏生產高強度α半水石膏的工藝路線

3.1脫硫石膏的原料特性

脫硫石膏由于其生成機理及途徑,決定了脫硫石膏具有如下特性:

高細度:脫硫石膏的顆粒尺寸一般集中在30—80 um;且顆粒大小較為均勻,級配較差;

高含水量:脫硫石膏因脫水設備及控制的不同,含水一般在10%—15%;二水硫酸鈣含量高:鈣基濕江脫硫效率高、反應完全,得到的脫硫產物中二水硫酸鈣含量可達到95%以上:

以上特性決定了脫硫石膏具有很好的應用基礎,但其原料特性與天然石膏存在個很大差異。

3.2脫硫石膏生產高強度α半水石膏的工藝路線

根據脫硫石膏自身的特性,利用脫硫石膏作為高強度α半水石膏的生產原料,其生產工藝和設備就不能直接套用目前常用的天然石膏生產高強度α半水石膏的工藝和設備,而是根據其原料特性,采用適合自身特點的工藝路線和設備。

生產高強度α半水石膏常用的方法主要有四種:

(1)蒸壓法生產高強度α半水石膏

主要是將天然塊狀(3—15cm)的石膏礦石裝入蒸壓釜,通人1.3—2.OKg的壓力,經過6—8小時的蒸壓后,再經過釜內或釜外烘干的生產方法。

(2)半干法(造粒法)生產高強度α半水石膏

將粉狀(小于1mm)的原料與按照要求配置的轉晶劑溶液均勻混合,將混合均勻的生料通過成型設備壓制成塊后送人反應釜,向反應釜通人1.3—2.OKg的壓力,經過6—8小時的轉晶反應后,再將反應后的物料通過釜內或釜外烘干的生產方法。

(3)常壓鹽溶液法生產高強度α半水石膏

將粉狀石膏原料和按照要求配制的一定濃度的鹽溶液按照一定比例(濃度)制成漿體,石膏濃度為10%—40%;將漿體在常壓下加熱至95—105℃,并通過攪拌等方式防止料漿沉淀:在該溫度下通過一定的時間完成轉晶反應,將反應完成后的漿體經過過濾、洗滌、烘干,將過濾溶液調整、補充、再利用的生產方法。

(4)帶壓鹽溶液法生產高強度α半水石膏

將粉狀石膏原料和按照要求配制的一定濃度的鹽溶液按照一定比例(濃度)制成漿體,石膏濃度為10%—40%;將配置的漿體送人高壓反應容器中,加壓至0.4~0.6MPa,溫度升至140—180度(攪拌方式的不同會影響轉晶溫度及晶體的形成),并通過攪拌等方式防止料漿沉淀;在該壓力溫度下通過一定的時間完成轉晶反應,將反應完成后的漿體經過過濾、洗滌、烘干,將過濾溶液調整、補充、再利用的生產方法。

根據脫硫石膏高細度和高含水的特點,**種方法雖然易于生產、成本低,但不能適應脫硫石膏原料;后三種方法都可以用于脫硫石膏生產高強度α半水石膏。常壓鹽溶液法雖然不

需要高壓設備,但反應過程鹽溶液濃度高,而且需要過濾、洗滌等過程,生產過程復雜、成本高、設備投資大,暫時不適宜大規模生產;帶壓鹽溶液法相比較常壓法,其配置溶液中轉晶劑用量大幅度減少.且后續洗滌因外加劑量的減少而要求降低,外加劑成本大幅度降低,但高壓反應所需的設備投入(防腐)要求高于常壓法,且兩種鹽溶液法的反應漿體濃度均很難高于50%,生產效率較低;在半干法生產工藝中,反應釜中的物料填充率大幅度提高,轉晶劑用量也*低

(轉晶劑的加入量均可控制在千分之二以內),產品中殘余的轉晶劑對產品性能影響極小,因此,可簡化掉洗滌、過濾等設備投入高昂的繁雜工序,大幅度降低了成本,提高了生產效率,但該方法由于成型工序而增加了工序的復雜性。

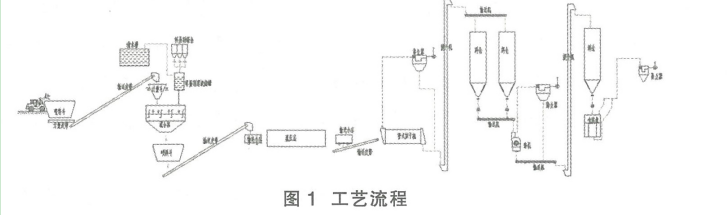

因此,根據脫硫石膏的特性,借鑒以上生產方法的優缺點,我們采用了混合式蒸壓及分離干燥的方法,利用原料高含水、高細度的特點,避免了成型工序,**了轉晶反應和轉晶效果。工藝流程如圖1所示,工藝過程主要如下:

(1)混合

由于脫硫石膏含1 0%—5%的水分,細度高,其直接在一定溫度壓力的飽和水蒸氣介質中不能完成轉晶反應;為**脫硫石膏在一定溫度和壓力的飽和水蒸氣介質中能夠完成轉晶反應,必需使用合適的轉晶劑和轉晶劑配方,而且根據脫硫石膏自身成分的差異、原料細度等特點,調整出適合于原料自身的轉晶劑種類和配方;將脫硫石膏與轉晶劑混合均勻,才能**物料在飽和水蒸氣中有較好的透氣性能和均勻的溫度,物料轉晶反應的整體性;將脫硫石膏與轉晶劑混合均勻對轉晶的整體性尤為重要。

(2)轉晶

轉晶反應是脫硫石膏能否形成α型半水石膏的關鍵過程,主要取決于溫度和壓力的控制制,轉晶劑混合均勻的物料在一定壓力和溫度下,完成其晶體轉化過程,形成柱狀、板狀、等長徑比不等的晶體;轉晶完成后的物料仍然為含有較高附著水的物料;轉晶較為完備的物料,其逆反應也較為緩慢。

逆反應也較緩慢。

(3)干燥

轉晶完成后的物料含水量較高,必須將附著水烘去,物料才能長時間儲存;可以采用釜內烘干或釜外烘干的方式,但為了提高生產效率,釜外烘干效率高,產量大,成本低。

(4)粉磨

經過轉晶后的物料,顆粒大小更為接近,級配更差(標準稠度用水量大、流變性差、觸變性差、漿體離析、分層嚴重等),為**后續產品的應用效果,必需對物料進行粉磨,以改變其級配及應用效果。

該工藝方法的特點:

(1)工藝簡單

將脫硫石膏原料和轉晶劑進行混合均勻后的物料直接裝入特制的反應器中送人蒸壓釜進行轉晶反應,不需要對物料進行成型,物料以濕(含水l0%—15%)、散(松散狀態)狀態進行轉晶反應,避免成型的工序成本和裝卸料等繁雜工序,提高工作效率及物料在蒸壓釜的填充率;

(2)該方法使用轉晶劑量少

所用的少量外加劑對產品后續的產品性能和應用基本無不良影響,因此不用水洗過濾等工序,節省成本及設備投入,簡化了工藝。

(3)采用轉晶和烘干分離的處理過程

采用轉晶和烘干分離的處理過程,*大程度的提高轉晶設備的工作效率和烘干效率,有利于規模化生產;同時利用烘干設備的配置處理,可以直接采用混合原料生產混合石膏粉(將轉晶后的帶烘干α半水石膏和脫硫石膏原料以一定的比例送人烘干(煅燒)設備)和高性能B石膏粉,實現多產品類別的調整和配置。

(4)產品質量好,易操作

產品質量穩定,生產控制簡單易掌握,產品性能高(標準稠度用水量為30%—35%、2小時抗折強度6.0~8.OMpa,烘干抗壓強度達到40—60Mpa;)。

4 混合蒸壓法中幾個關鍵點的工藝環節

混合蒸壓法中的主要生產工序為四個:脫硫石膏與轉晶劑的混合、轉晶反應、烘干、粉磨:以上四個工序自身的技術要求和控制要求會決定和影響到生產的質量和穩定,四個工序間的匹配也直接決定生產的順暢和產品的質量。

4.1脫硫石膏原料與轉晶劑種類及量的匹配

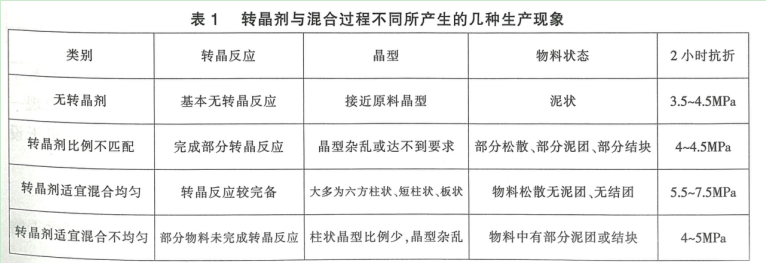

脫硫石膏作為一種粉狀的石膏原料,其透氣性、密實程度都無法與塊狀天然石膏相比,因此,要**具有一定厚度且相對松散的脫硫石膏能夠均勻的完成轉晶反應,必須根據脫硫石膏自身的粒子大小、雜質種類、水分含量等條件,通過實驗確定能夠與之匹配的轉晶劑種類、轉晶劑用量,并將確定的轉晶劑配置成浴液與脫硫石膏拌合均勻,溶液的濃度取決于脫硫石膏的含水量,以盡可能減少水的加入量而又不影響轉晶劑的分散;無轉晶劑而又不經過成型的散狀脫硫石膏在蒸壓時,透氣性、熱傳遞性均較差,不可能達到溶液法的均勻受熱反應狀態,因此,必需將轉晶劑溶液與物料混合均勻,才能**轉晶的均勻型。表1為轉晶劑與混合過程不同所產生的幾種生產現象描述。

完成混合的物料可能不會立即送人反應釜,要放置一段時間后才能人釜,對該過程,我們經過了物料混合后放置2小時、4小時、8小時、12小時及24小時的不同物料的相關實驗,均未發現該過程對后續的轉晶反應和生產有過于異常的影響,因此,在生產中,混合與轉晶的銜接較為容易。

3.2轉晶反應

轉晶反應是整個生產僅高強石膏的*主要環節,也是設備投資*多,設備要求*高、過程*長的一個工序。產品的質量在配方**的情況下,主要取決于該工序的工藝控制,決定轉晶反應的主要參數,就是轉晶壓力和轉晶溫度,物料在轉晶過程中,為**反應釜內溫度和壓力的均勻,必須對釜內進行排氣(排去釜內的空氣),以**釜內處于均勻的飽和水蒸氣的反應介質下;同時**人釜一定壓力下的蒸汽為飽和水蒸氣或接近該狀態,控制反應壓力的穩定性;反應產生的冷凝水能夠及時的排出釜體或物料容器;該過程的**很多涉及到反應釜的設計合理性。

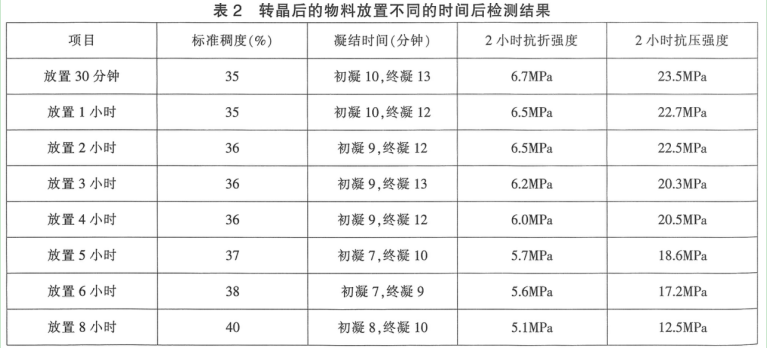

轉晶反應完成后物料進入烘干設備的過程控制,是生產中的主要影響環節之一,轉晶反應多為間歇式運行,烘干設備的配置很難直接與其對接(如對接,烘干設備必須瞬時能力很大),按照同一規模進行正常配置,必需解決間歇出料后人烘干設備的時限問題,如轉晶后物料不能及時進行烘干,其還原反應的影響及程度,對該現象的處理,我們通過大量的模擬實驗進行了實驗驗證,將轉晶后的物料放置不同的時間后再進行烘干后檢測,驗證結果如表2所示。

說明:原料;脫硫石膏 采用轉晶劑;壓力:0.45MPa;烘干出料溫度:146~148℃;放置條件:常溫、漏天、不接觸水。

從以上實驗驗證可以看出,經蒸壓轉晶后的物料隨放置時間的延長,其物料特性會出現一定的變化,但在4小時之內,其性能變化的程度相對有限;因此,在生產中,蒸壓設備與烘干設備的能力匹配、連續性配合等*好以4小時為界限。

3.3烘干

烘干過程主要是將經蒸壓轉晶后的物料中的自由水分烘去,該過程主要需要控制烘干物料的出料溫度及物料烘干的均勻性;均勻性一般主要取決于烘干設備,出料溫度則取決于生產過程的控制;該過程控制不好,會影響產品凝結時間及物料隨放置時間的延長而產生的不穩定性。

3.4粉磨

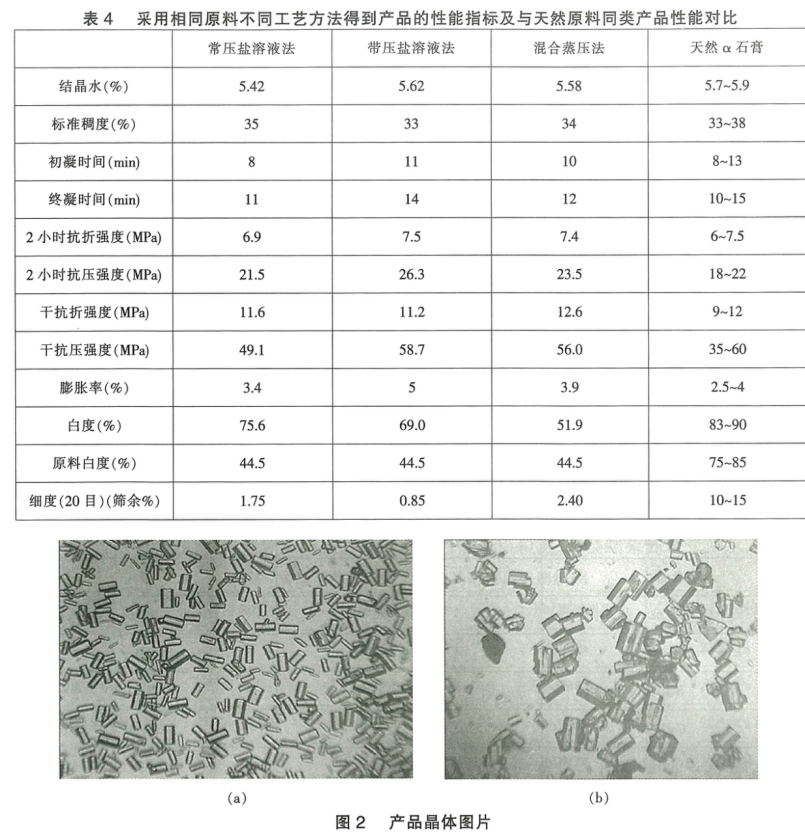

粉磨過程主要目的是改變物料的級配,使產品具有較好的使用性能。經轉晶后的物料,其顆粒尺寸更為接近(見產品晶體圖片),顆粒級配更差,如直接應用,其變現為物料凝結時間大幅度延長、水化速度慢、強度上升慢、料水分離、制品表面起粉、制品強度不均、流變性差、觸變性差、分層嚴重等;應用效果極差;因此,需要通過粉磨設備進一步對顆粒級配進行調整,增大其表面積,提高物料的活性,改善使用性能。

5 不同工藝方法和原料的α半水石膏的產品性能對比

利用脫硫石膏為原料,采用混合蒸壓法生產得到的α石膏,產品質量穩定,性能優良。利用同一種脫硫石膏原料(原料檢測如表3所示),采用該方法與常壓鹽溶液法及帶壓鹽溶液法生產產品性能指標對比如表4所示,原料晶體圖片見圖1,產品晶體圖片見圖2。

由以上通過脫硫石膏為原料生產的α石膏的產品性能檢測數據的對比可以看出,利用脫硫石膏為原料,通過三種合適的工藝方法,都可以生產出性能優良的α石膏產品;其產品性能指標與天然石膏同類產品相比,均在同一個檔次,但天然石膏產品的白度高于脫硫石膏產品,對脫硫石膏原料的產品,混合蒸壓法得到的產品除白度低于另外兩種方法的產品外,其它性能指標均在同一檔次甚至略高。

因此,優質的脫硫石膏可以作為生產儀的原料,而且具有較好的技術實施性;混合蒸壓法是一種適合規模化生產、工藝控制簡單、設備投資節省、技術實施可行的一種利用脫硫石膏生產α石膏的工藝方法;所生產的產品具有穩定的質量和良好的性能指標,可與天然原料的同類產品處于同一個檔次。

您的當前位置:

您的當前位置: